Предлагаемая работа заключает технологического изучения коллекции кузнечных изделий из раскопок древнерусского поселения Х-ХII вв. Городок на Ловати – предшественника Великих Лук, древнего летописного города Северной Руси. В Х - нач. XI в. Городок представлял собой поселение с особой социально-экономической структурой, которое относилось к типу торгово-ремесленных поселений протогородских характера, которые располагались на важных водных магистралях Руси. Исследователи считают, что возникновение и существование подобных поселений на Руси, как и близких им торговых городов Балтийского поморья, связано с бурным развитием трансъевропейских торговых связей в IX-Х вв. [Толочко 1989, с. 50-59]. С самого своего возникновения поселения на Ловати мало ярко выраженный ремесленный характер, где основным занятием населения были добыча железа и его кузнечная обработка, а также ювелирное дело. Во второй половине XI-ХII вв. ведущей экономической отраслью Городка на Ловати стало сельское хозяйство [Горюнова 1978, с. 140-147; 1988, с. 12-20].

Коллекция кузнечных изделий, отобранных для технологического изучения, вполне отражает производственную и хозяйственную деятельность жителей Городка. В нее входят: железный полуфабрикат в виде брусков, железные и стальные заготовки в виде пластин и стержней, сельскохозяйственные орудия труда (коса, серпы, сошник, чересло) инструменты по металлу (пробойники, зубильця, керны) хозяйственные ножи (14 экз. ), предметы быта (два огнива) предметы вооружения (наконечник копья и четыре наконечники стрел).

Микроскопическое исследование четырех прямоугольных в сечении брусков (длиной от 5 до 13 см, шириной 1-2 см, толщиной около 1 см) выявило в каждом структуру кричного железа. В двух брусьях (ан. 1927, 1958) – преимущественно крупнозернистый феррит, микротвердость колеблется от 236 до 322 кг/мм2. Многие включений шлака. Брусок (ан. 1948) – феррит с различными размерами зерна (от мелкого до крупного), микротвердость 181-206 кг/мм2, много шлаковых включений. Брусок (ан. 1947) имеет очень неоднороден металл: зоны чистого феррита чередуются с участками феррито-перлитной и мартенситной структуры. Многие включений шлака.

Три заготовки (ан. 1931, 1955, 1968) представляют собой пластины высокоуглеродистой стали. Две (ан. 1931, 1968) – имеют достаточно однородную феррито-перлитну структуру (микротвердость 206-274 кг/мм2, 236-254 кг/мм2), содержание углерода соответственно 0.5-0.8% и 0.6-0.7%. Шлаковых включений в стали мало. Стержень (ан. 1955) имеет мартенситно-трооститну структуру, микротвердость 572-1100 кг/мм2, шлаковых включений мало. Значительное колебание микротвердости структуры отражает неравномерность наглероженности.

Восемь предметов, очевидно заготовки (ан. 1918, 1924, 1929, 1930, 1932, 1952, 1954, 1956), представляют собой стержни и пластины, квадратные или прямоугольные. Изготовлены, преимущественно, из кричного железа, которое имеет большой процент включений шлака, микротвердость колеблется в пределах 206-236 кг/мм2. Пластина (ан. 1932) мягкая – 160-206 кг/мм2, а стержень (ан. 1929) – более жесткий, 254-383 кг/мм2. Проволока, имеет следы рубки зубилом на одном конце (ан. 1924), представляет собой стальную заготовку, содержание углерода 0.1-0.5%, шлаков очень мало, зерно мелкое, микротвердость 206 кг/мм2. Металл хорошо прокованн.

|

| Рис. 1. Технологические схемы изготовления хозяйственных ножей. Условные обозначения: 1 - Отожженных сталь, 2 - термообработанная сталь, 3 - железо. Номера анализов соответствуют номерам технологических схем. |

Коса (ан. 1963) имеет хорошей сохранности клинок, выкованный по технике трехслойного пакета. В центре клинка идет полоса стали, микроструктура – мартенсит с троостит, микротвердость 254-297 кг/мм2. Сварные швы четкие, чистые. Клинок закаленный.

Два обломка, очевидно, серпов (ан.1920, 1939). Первый – из кричного железа со значительным включением шлаков, микротвердость феррита 170-193 кг/мм2. Второй – цельностальной. Возможно, клинок ковался из полосы металла, которая была дополнительно цементирована. На шлифе четко наблюдается цементированная зона: с одной стороны клинка содержание углерода 0.7-0.8% и уменьшается к центру клинка до 0.3%. Микротвердость феррита 180-236 кг/мм2, перлита - 236-274 кг/мм2. Зерно металла мелкое и среднее, шлаковых включений мало.

Обломок чересла (ан. 1916). Шлиф изготовлен на всей поверхности излома клинка. Микроскопическое исследование показало, что чересло выковано из кричного железа. В металле много мелких включений шлака. Зерно феррита мелкое и среднее.

Сошник (ан. 1959) выкован из кричного железа, с большой примесью шлака. Феррит крупнозернистый, микротвердость 221-236 кг/мм2.

Инструменты наподобие небольших ювелирных рубил или кернов (ан. 1925, 1941, 1942, 1961, 1965, 1966). Три из них выкованы из крицы железа. Лезвие первого (ан. 1925) имеет структуру среднезернистого феррита, микротвердость 322 кг/мм2. Лезвие второго (ан. 1965) – феррит со значительными включениями шлака, микротвердость 206-221 кг/мм2. Третий инструмент (ан. 1942) – из мелкозернистого феррита со следами перлита (видманштетовий структура), микротвердость 193-206 кг/мм2. У всех инструментов лезвия подпорчены коррозией. Зубильце (ан. 1941) выковано из мягкой стали. Микроструктура на острие мелкозернистая феррито-перлитная, содержание углерода 0.2-0.3%, микротвердость 221-236 кг/мм2. Есть и чисто ферритные участки.

Зубильце (ан. 1966) виковано из прутка кричного железа, который, возможно, был предварительно цементированн. Микроскопическое исследование поперечного сечения лезвия выявило с одной его стороны науглероженную зону. Микроструктура мелкозернистая феррито-перлитна, содержание углерода 0.3-0.4%. Микротвердость феррита 297 кг/мм2, перлитных зерен 274-322 кг/мм2.

Зубильце (?) (ан. 1961) имело более сложную технологию изготовления. Микроскопическое исследование поперечного сечения лезвия выявило вварки стального лезвия в железную основу инструмента. Микроструктура вварных лезвия – мелкодисперсная феррито-перлитна смесь, микротвердость 297-383 кг/мм2.

Три небольших слесарных зубила (ан. 1926, 1928, 1938) имеют стальные лезвия. В двух (ан. 1926, 1938) - лезвия цильносталеви, закаленные. Микроструктура в обоих случаях мартенситно, микротвердость 383-420 кг/мм2, 514-572 кг/мм2.

Зубило (ан. 1928) имеет наварные стальное лезвие. Микроструктура стальной наварки мартенситно-трооститная, микротвердость 642-724 кг/мм2. Микротвердость ферритной основы 274-322 кг/мм2.

Пробойник (ан. 1919) – откований из высокоуглеродистой цементируемой стали. Микроструктура однородная сорбитовидний перлит и цементитная сетка на границах зерен. Микротвердость 322 кг/мм2.

Из двух кресал одно (ан. 1951) было изготовлено из крицы железа, второе (ан. 1950) мало, очевидно, наварные лезвие. Выпилить пробу с ударного ребра не удалось из-за большой твердости металла, а на внутренней части огнива проба напильником показала мягкий металл. Инструмент для нанесения циркульными орнамента (ан. 1962) видкований из стали. Микроструктура: мелкодисперсная феррито-перлитна смесь перлит глобулярной формы, микротвердость 322 кг/мм2.

Пластина с заклепкой (ан. 1940) выкована из крицы железа с большим содержанием шлака, микротвердость 206-274 кг/мм2.

Наконечник стрелы (ан. 1936) – выкован из мягкой стали. Микроструктура пера стрелы мелкозернистая, феррито-перлитна, содержание углерода 0.3-0.4%. Микротвердость 254-274 кг/мм2. Металл хорошо прокован, шлаковых включений совсем мало.

Наконечник стрелы (ан. 1937) – выкован из кричного железа. Металл мелкозернистый, хорошо прокований, микротвердость феррита 151-170 кг/мм2.

Наконечник стрелы (ан. 1949) – выкований из стали. Микроструктура мелкодисперсная феррито-перлитна смесь, перлит имеет сорбитовидний характер. Микротвердость структуры 297-350 кг/мм2. Шлаковых включений мало.

Наконечник стрелы (ан. 1964) – кован из кричного железа, в котором много включений шлака. Зерно феррита мелкое и среднее, микротвердость 254-383 кг/мм2.

|

| Рис. 2. Технологические схемы изготовления сельскохозяйственных орудий. |

Наконечник копья (ан. 1917) – выкованн из твердой стали. Микроструктура пера копья – феррит, сорбит. Сорбит местами со следами мартенситной ориентации. Микротвердость феррита 297 кг/мм2, сорбита 322-410 кг/мм2. Шлаковых включений в стали очень мало. Перо копья подвергнуто тепловой обработке: закалке с отпуском.

Хозяйственные ножи - 14 экз.

Нож (ан. 1921) – выкован из сырцового стали и закален. На большей части шлифа – мартенситно-трооститна структура, микротвердость 420 кг/мм2. На спинке – феррит, немного перлита, микротвердость 170-193 кг/мм2. Шлаковых включений мало и они мелкие.

Нож (ан. 1922) – выкован из крицы железа с примесью шлаков. Феррит мелкозернистый, микротвердость 297 кг/мм2.

Нож (ан. 1923) – выкован с применением технологической схемы трехслойного пакета, клинок закален. Центральная стальная полоса имеет структуру мартенсита, микротвердость 420 кг/мм2. Боковые полосы – феррит мелкозернистый, микротвердость 236 кг/мм2. Сварные швы четкие.

Нож (ан. 1933) – выкован из мягкой сырцовой стали. Микроструктура клинка мелкодисперсная, феррито-перлитна, содержание углерода 0.1-0.3%, микротвердость 236-254 кг/мм2. Шлаковых включений мало.

Нож (ан. 1934) – выкован с применением технологической схемы трехслойного пакета, клинок был подвергнут тепловой обработке. Центральная полоса имеет структуру сорбитовидного перлита и феррита, микротвердость 236 кг/мм2. Боковые полосы – феррит и примеси шлака; микротвердость феррита 297-322 кг/мм2. Сварные швы тонкие, четкие.

Нож (ан. 1935) – выкован с применением технологической схемы трехслойного пакета, клинок закален и отпущен (отпуск мог быть случайный). Микроструктура центральной стальной полосы – сорбит со следами мартенситной ориентации, микротвердость 350-420 кг/мм2. Боковые полосы – феррит, микротвердость 206-236 кг/мм2. Сварные швы четкие, тонкие.

Нож (ан. 1943) – выкован с применением технологической схемы трехслойного пакета, возможно клинок подвергался тепловой обработке. Микроструктура центральной стальной полосы – феррит и перлит сорбитовидний, микротвердость 297 кг/мм2. Боковые полосы – феррит, мелкие шлаки, микротвердость 236-297 кг/мм2. Сварные швы четкие, тонкие.

Нож (ан. 1944) – выкован с применением технологической схемы трехслойного пакета, возможно клинок подвергался тепловой обработке. Микроструктура центральной стальной полосы – феррит и перлит сорбитовидний, микротвердость 254 кг/мм2. Боковые полосы – феррит, микротвердость 274-322 кг/мм2. Сварные швы четкие, тонкие.

Нож (ан. 1945) – кован целиком из крицы железа. Микроструктура клинка – феррит со следами перлита, включения шлака. Микротвердость феррита 221-274 кг/мм2.

Нож (ан. 1946) – выкован с применением технологической схемы трехслойного пакета, клинок закален. Микроструктура центральной стальной полосы – мелкоигольчастий мартенсит, микротвердость 824-946 кг/мм2. Боковые полосы – феррит с включениями шлака. Сварные швы тонкие и чистые.

Нож (ан. 1953) – кован целиком из крицы железа. Микроструктура – феррит со следами перлита. Микротвердость 181-236 кг/мм2. В металле много шлаковых включений.

Нож (ан. 1957) – выкован из крицы железа, местами сильно навуглецеваной. Клинок закаленный. Микроструктура большей части клинка – феррит мелкозернистый. Небольшая зона дрибногольчастого мартенсита, микротвердость 514 кг/мм2.

Нож (ан. 1960) – кован с применением технологической схемы трехслойного пакета, клинок закален. Микроструктура центральной стальной полосы – мартенсит с троостит, микротвердость 464-572 кг/мм2. Микроструктура боковых полос – феррит, микротвердость 236-297 кг/мм2. Сварные швы четкие, чистые.

Нож (ан. 1967) – видкований с применением технологической схемы трехслойного пакета, клинок закален. Микроструктура центральной стальной полосы - мартенсит с троостит, микротвердость 514 кг/мм2. Микроструктура боковых полос – феррит, микротвердость 254-322 кг/мм2. Сварные швы четкие, чистые.

Микроструктурное изучение показало, что исходным материалом для изготовления изделий служило кричного железо, сырцевая мягкая и полужесткая сталь, а также высокоуглеродистая сталь. Кричное железо двух видов: обычное мягкое (микротвердость в пределах 150-236 кг/мм2) и твердое (микротвердость в пределах 254-383 кг/мм2), возможно, высокофосфоритное. Причем железо разного качества проявляется не только в готовых изделиях, но и в брусках и заготовках. Сталь преимущественно сырцевая малоуглеродная или среднеуглеродистую – фиксируется в готовых изделиях и прутках-заготовках (ан. 1931, 1947 и другие). Бесспорно получение высокоуглеродистой цементируемой стали, о чем свидетельствуют стальные полосы трехслойных ножей, другие изделия и заготовки из твердой стали (ан. 1917, 1919, 1955 и другие). Применение этих технологических приемов выявлены в более трети испытуемых поковок.

|

| Рис. 3. Технологические схемы изготовления инструментов по металлу и предметов вооружения. |

В технологическом отношении изученные предметы не составляют разнообразия. Большинство из них (около 70%) выкованы целиком из кричного черных металлов без дополнительных операций по улучшению рабочих качеств (не считая термообработки). Конструктивно сложные изделия кованы по схеме трехслойного пакета или имеют вварных или наварные стальные лезвия. На их долю приходится 21% всех исследованных, но стоит заметить, что в коллекции много предметов (бруски-полуфабрикаты, заготовки, стержни, некоторые орудия труда как сошник, чересло, пробойник и др.), в которых применение сварных конструкций не имело смысла. Наиболее применяемая трехслойная схема в клинков ножей, среди ножей из Городка трехслойные составляют 57%. Прекрасный экземпляр трехслойного клинка составляет коса (ан. 1963).

Из сказанного видно, что коллекция кузнечных изделий из Городка на Ловати вполне вероятно отражает своеобразие технологических традиций кузнечного производства Северной Руси, которая заключается в широком овладении технологией сварных конструкций из железа и стали, значительную долю среди которых составляли трехслойные пакеты и т.д..

В последней четверти I тыс. н.э. в европейской кузнечной технике широкое распространение получил тип узколезвийго ножа удлиненных пропорций, с толстой спинкой и многослойным, зачастую трехслойным клинком. Металлографические исследования кузнечных изделий показали наличие таких в археологических памятниках Англии, северной Германии, Скандинавии, средней и восточной Европы [Ottway 1984, s. 83-86; Pleiner 1983, s. 63-92; Arrhenius 1989, s. 79-92]. Л.С.Розанова, опираясь на мнение Р.С.Минасяна [Минасян 1980, с. 68-74] о происхождении этой формы ножей из северной Европы, пришла к выводу, что кузнечное ремесло северо-русских земель и, в частности, новгородское, связано с североевропейскими традициями [Розанова 1989, с. 73-76]. Несомненным является тот факт, что трехслойные клинки подобных ножей чрезвычайно характерны в кузнечном продукции тех древнерусских памятников, где археологи фиксируют активное славяно-скандинавское взаимодействие.

Очевидно, Л.С.Розанова имела целью именно это обстоятельство, хотя и не высказала ее отчетливо. Но более того. Анализ показывает, что находки самых ранних трехслойных ножей встречаются при раскопках торгово-ремесленных поселений протогородских типов. Ножи с прямой спинкой, изготовленные в технике трехслойного пакета (вариант А 1), встречаются уже в древнейших захоронениях Бирки (кин.VIII-IX вв.) [Arrhenius 1989, s. 81], известны они и в слоях IX вв. Хайтабу [Pleiner 1983, s. 63-92]. Ранние трехслойные ножи среди восточноевропейских древностей происходят из Старой Ладоги, где эта технологическая схема была основной в слоях конца VI-IX вв. [Кочкуркина, Розанова 1987, с. 91]. В торгово-ремесленном поселении Крутик в с. Городище Вологодской обл. (Вторая пол. IX-последняя треть Х в.) – Предшественнике древнерусского города Белоозера на долю трехслойных клинков приходится около 80% всех ножей [Розанова 1991, с. 177]. Трехслойный пакет был доминирующим технологической схеме в кузнечных изделиях Гнездова, его судьба достигала 80% [Розанова 1988, с. 59]. Наличие ножей с трехслойным клинком в материалах Гньоздова и Сарской городища определил еще Б.О.Колчин [Колчин 1953, с. 252, 255]. Отмечено, что среди изделий из сварной конструкцией из поселения Шестовице (Черниговская обл.) Больше чем в других южнорусских материалах заметная доля трехслойных [Вознесенская 1988, с. 56].

Учитывая эти обстоятельства, можно думать, что проникновение трехслойной технологии на широкие просторы Восточной Европы связано с международной торговлей, и естественно, что их появление фиксируется прежде всего в торгово-ремесленных центрах, которые были ее опорными пунктами.

М.Ф.Гурин установил, что среди трехслойных ножей Полоцкой земли встречаются экземпляры, которые выделяются из общей массы содержанием примесных химических элементов в стальных полосах. Вслед за А.Антейном исследователь считал, что изделия с повышенным содержанием никеля в стали могут быть привозные (или изготовленные из привозного сырья), предположительно с Скандинавии (о. Готланд) или центральной Европы [Гурин 1984, с. 311-326]. В этом предположении нет ничего невероятного, если вспомнить, что в средневековом городе труд иностранных ремесленников была обычным, и древнерусские города не были исключением из этого правила. Р.Плейнер именно с работой иностранных мастеров при дворах знати связывает зарождение вотчинного ремесла [Pleiner 1975, s. 89].

Быстрое и широкое распространение трехслойной технологии клинков в IX-Х вв. связано с общими закономерностями и тенденциями развития во всех сферах жизни народов северной и восточной Европы эпохи образования государственности. В производстве это особенно чувствуется, и исследователи отмечают, что ремесло открытых торгово-ремесленных поселений базировалось не столько на местных традициях, сколько на международных достижениях [Кирпичников и др. 1980, с. 33].

|

| Рис. 4. Полуфабрикаты и заготовки - исходный материал. |

Все исследователи подчеркивают практическую целесообразность конструкции, экономичность в использовании драгоценной стали, трудоемкость изготовления изделий с трехслойным клинком. Б.О.Колчин установил, что решающим фактором, который влиял на изменение элементов конструкции орудий труда, было удешевление стоимости труда путем упрощения технологии производства [Колчин 1959, с. 48-54].

Именно в связи с развитием древнерусской экономики и расширением сбыта продукции городского ремесла, которое к тому работало преимущественно на заказ, технология производства трехслойных клинков уступает место упрощенной технологии вварных и наварных лезвий. Этот рубеж изменения технологии и конструкции ножа приходится на конец первой трети XII в. и знаменует собой начало второго этапа развития древнерусского ремесла, для которого характерно развитие свободного мелкотоварного производства [Колчин 1985, с. 243-244]. Примечательным является то обстоятельство, что производство трехслойных клинков в северной и восточной Европе совпадает по времени с существованием торгово-ремесленными поселениями протогородских типов: в то время, когда происходит их упадок (кон. Х - нач.XI ст.), В кузнечной технике начинает появляться технология вварных лезвия – переходный вариант от трехслойной схемы к технике наварки стального лезвия. Мода на трехслойные клинки постепенно проходит, и к началу XII в. они почти не встречаются в древнерусской продукции.

Б.О. Колчин считал, что многослойная технология ножей использовалась кузнецами, которые работали на заказ для небольшого круга потребителей и не зависели полностью от производительности своего труда. По его мнению деревенские кузнецы-универсалы не могли производить многослойные стальные лезвия: их крестьянин-смерд получал от городского специализированного ремесленника [Колчин 1953, с. 191-192]. Широкое изучение кузнечного продукции южнорусских памятников показало, что принципиальной разницы в употреблении трехслойного пакетирования в городских и сельских материалах не обнаружено. Исключением может быть только Киев, где в кузнечных орудий Х-ХI вв. из раскопок на Старокиевской горе процент трехслойных ножей достаточно высокий (41%).

Присутствие трехслойных ножей в материалах сельских поселений можно было бы объяснить развитыми торговыми отношениями между городом и деревней, как бы речь шла не о IХ-Х вв., Когда ремесло города не имело еще широкого рынка сбыта. Традиционно считается, что владение сложной техникой трехслойного пакетирования было привилегией высокопрофессиональных городских мастеров. Однако господство этой технологии в кузнечном производстве неславянских племен догородского и догосударственного периода, а также длительное, вплоть до XIV в. [Хомутова 1992, с. 188-208; Завьялов 1988, с. 119-142], его бытования на окраинных землях Руси, не охваченных бурным развитием экономики и рыночных связей, заставляет пересмотреть этот тезис. Трехслойные клинки безусловно удовлетворяли условиям технического совершенства и надежности в эксплуатации. Трудоемкость работы по их изготовлению диктует производство в сравнительно небольших количествах (на заказ). Все это полностью соотносится с характеристикой продукции вотчинного ремесла, относительно свободного от конкуренции и поисков оптимальных технологий [Щапова 1988, с. 177-179]. В связи с этим можно считать, что многослойные ножи были, скорее всего, продукцией вотчинных ремесленников, работавших в княжеских и боярских усадьбах или больших селах при них.

В собственно городском (посадском) свободном ремесле технология производства очень гибкая, связанная с поиском оптимальных технологических решений, ремесленная продукция расходится широко. Скорее всего, село получало из города более массовые и дешевые изделия – ножи с наварными стальными лезвиями, которые были обычными в ремесленной продукции города XII-XIII вв. И хотя в южнорусской кузнечной продукции технология наварних лезвий не доминирует, в городских изделиях она встречается несравнимо чаще, чем в сельских. В материалах сельских поселений значительно выше процент цельнометаллический кузнечных изделий.

Правда, цильнозализни и цильносталеви ножи можно считать массовым и дешевой продукцией в условиях развитого мелкотоварного производства. Согласно Б.О.Колчиним, с появлением технологии наварными стального лезвия снизилась трудовая емкость затрат и возросла производительность труда кузнеца по сравнению с изготовлением трехслойных клинков [Колчин 1985, с. 244]. В таком случае оценка трудозатрат на изготовление цильносталевого ножа в сравнении с любой сварной конструкции должна быть еще ниже, ведь количество операций при его видковуванни также значительно уменьшается. С точки зрения роста производительности труда и развития товарности производства наиболее экономически выгодным является конструкция цельнометаллического изделия.

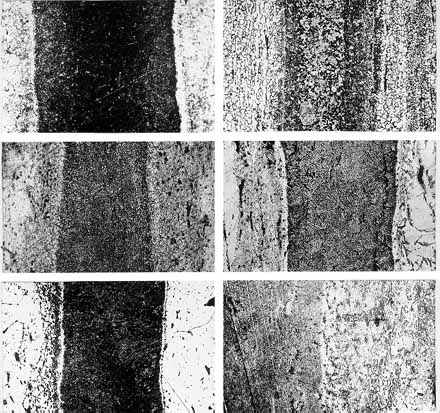

|

| Рис.5. Микроструктуры изделий из сварной конструкции: 1 - ан.1935, 2 - ан.1943, 3 - ан.1946, 4 - ан.1963, 5 - ан.1960, 6 - ан.1928. ? 70. |

Преобладание цельнометаллических конструкций среди кузнечных изделий южнорусских городов и поселков несомненно. Естественно, что в этом отразились древние производственные традиции. В северных регионы Руси привнесены технологии трехслойного пакета обеспечили более широкое распространение технологических схем, основанных на конструктивной сварке железа и твердой стали в одном изделии. Кроме этого, имеет значение и характер сырья – местной или привозной.

Серии исследованных древнерусских ножей убеждают в том, что цельностальные клинки обычно ковались из неоднородной сырцового стали, а на наварные лезвия шла твердая сталь высокого качества, нередко привозная [Гурин 1987, с. 106]. Дальнейшие исследования железных изделий на основе спектрометрических измерений помогут решить проблему соотношения распространения сырья и готовых изделий.

Литература:

Вознесенська Г.О. Техніка ковальського виробництва в Городку на Ловаті / / Историко-археологический семинар "Чернигов и его округа в IХ-ХIII вв." - Чернигов, 1988. ссылка