Железные изделия из Рухотина

18-марта-2013. Разместил: SHARIK

В статье приведены результати технологических исследований коллекции железных изделий из поселения VIII-X вв. Рухотин в Черновицкой области. Установлено, что для изготовления железных изделий различного назначения чаще всего использовали железо и сталь. Для упрочнения изделий применяли технологии цементации и термообработки. Однако не обнаружено использование технологий наварки и трехслойного пакета, зафиксированных на соседнем синхронном памятнике Рашков I.

В VIII-IX вв на смену подсечной системе земледелия у восточных славян приходит более производительная паровая система обработки земли. В это время резко возрастает количество поселений в так называемых гнездах-общинах. Если в VI-VII вв. в таких ячейках насчитывалось одно-два поселения, то в VIII-X ст. на иногда их количество достигает 7-11. Одним из таких гнезд-поселений Лука-Райковецкого типа культуры является Рухотин в Черновицкой обл. В VI-VII вв здесь было только одно поселение, а в VIII-X ст. их насчитывалось уже 11 (Тимощук 1990, с. 86 -87).

Укрепленное городище Рухотин расположено на мысе в северной части одноименного села. Центральная площадь городища имеет размеры 220х170 м и ограничена валом, с напольной стороны отходят еще три вала. На его территории и на соседних холмах размещаются славянские поселения IX в., рядом с селом – скифское городище, поселения черняховской культуры и XII-XIII ст. (Винокур и др.. 1984, с. 166-167; Тимощук 1990, с. 174-175).

Коллекция железных изделий из Рухотин насчитывает 245 единиц вещей разных категорий достаточно хорошей сохранности. Среди находок следует выделить группу наконечников стрел (более 80 экз. Различных типов). Состав коллекции такой.

Ножи – 46 экз. различной сохранности. В основном лезвия уничтожены коррозией, а именно здесь проявляются технологические особенности предметов. Для структурных исследований отобрано 19 экз. Преимущественно это целые ножи, но есть несколько фрагментов лезвий с хорошей сохранностью. Все ножи с прямой спинкой, на одном целом экземпляре нет отверстий для крепления рукоятки, поэтому их вставляли в деревянные или костяные колодки.

Наконечники стрел – 88 экз. острия различных типов. Преобладают плоские листообразные – 48 экз., Среди них пять втульчатых. Полностью уцелел 41 наконечник. 16 имеют широкое лезвие. Максимальная длина наконечников – 125 мм, минимальная – 65 мм. Для технологических исследований отобрано 36 экз. Образцы отбирались по форме острия. Результаты анализов наконечников стрел будут представлены в отдельной статье.

Шила – 11 экз. Они квадратные в сечении со сглаженными ребрами, одно шило имеет округлую форму. Следует заметить, что некоторые экземпляры можно рассматривать и как остатки наконечников стрел, уничтоженных коррозией.

Кроме перечисленных предметов, также изучены четыре небольшие мотыги, две косы, наральник, два больших тесла, длинное зубило с расклепанной ударной частью и небольшая наковальня с шипом для фиксации на деревянной основе.

Технологические исследования проводились по принятой для археологического железа методике, неоднократно описывалась в работах, посвященных изучению древних технологий обработки железа.

Результаты анализов

|

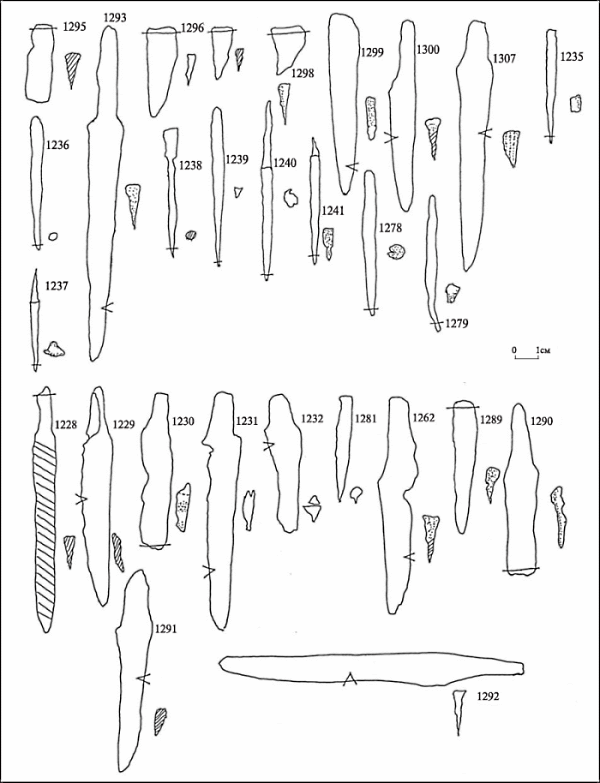

| Рис. 1. Технологические схемы железных изделий из Рухотин (ножи и шила) |

Ножи (рис. 1). Среди исследованных ножей выделяется нож ан. 1228. Он имеет длинный узкий клинок прямоугольного сечения без заточенного острия, на ребре и плоской стороне видно насечки. Создается впечатление, что сначала изделие формировался как нож, но потом его доработали как напильник, нанеся насечку.

Взять образец металла клинка не удалось, поскольку он очень твердый. Проба «на искру» показала значительное содержание углерода, проба напильником обнаружила очень высокую твердость по всей поверхности лезвия. Для анализа взят образец из черенка, где твердость позволила это сделать. Металл образца средней чистоты, структура перлитная с содержанием углерода 0,7% и микротвердостью 322-351 кг/мм2.

Следовательно, можно предположить, что нож-напильник изготовлен из углеродистой стали достаточно высокого качества, рабочая часть закалена в холодной воде, что и дало очень высокую твердость.

Ан. 1229. При внешнем осмотре ножа выяснилось, что черенок сформирован путем «заворачивания» одного края на основу. Но завернутый край не был приварен к основанию. От лезвия удалось взять небольшой образец, так как оно очень жесткое. Высокая твердость зафиксирована по всей поверхности лезвия (проба напильником). Металл чистый, имеет отдельные точечные включения. Структура мелкоугольчатого мартенсита с микротвердостью 1000 кг/мм2. Нож изготовлен из высокоуглеродистой стальной заготовки или насквозь цементированной железной заготовки с последующим сухим закаливанием.

Ан. 1230. Металл средней чистоты. Структура на спинке ферритная с микротвердостью 151 кг/мм2. На острие структура мелкозернистого феррито-перлитняа с неравномерным распределением углерода. Содержание его составляет 0,6%, микротвердостью 254 кг/мм2. Нож изготовлен из некачественно цементированной заготовки.

Ан. 1231. Металл очень засорен неметаллическими включениями. Структура чисто ферритная с микротвердостью 170-181 кг/мм2. Нож изготовлен из кричного железа низкого качества.

Ан. 1232. Лезвие ножа расслоилось. Металл чистый, имеет ферритного структуру с микротвердостью 143-221 кг/мм2. Клинок сформирован путем складывания пополам железной заготовки высокого качества.

Ан. 1281. Фрагмент клинка – очень неопределенный, имеет клиновидную форму. Металл невысокого качества, имеет структуру разнозернистого феррита с микротвердостью 135-170 кг/мм2. Нож изготовлен из низкокачественной железной заготовки.

Ан. 1282. Металл чистый, имеет единичные точечные включения. Основная структура феррито-перлитна с содержанием углерода 0,5-0,6% и микротвердость 254 кг/мм2. На лезвии структура мелкоугольчастого отпущенного мартенсита с микротвердостью 464 кг/мм2. Нож изготовлен из качественной стальной заготовки с последующим закаливанием и низким отпуском острие лезвия.

Ан. 1289. Клинок ножа. Металл средней чистоты. Структура практически перлитная с микротвердостью 221-274 кг/мм2. Нож изготовлен из высокоуглеродистой стали среднего качества.

Ан. 1290. Металл средней чистоты. Структура лезвия на одной стороне имеет ферритного структуру с микротвердостью 206 кг/мм2, на противоположном – феррито-перлитную структуру с микротвердостью 254 кг/мм2. Нож выкован из кричного железа среднего качества с последующей односторонней цементацией.

Ан. 1291. Металл очень чистый, имеет мартенситную структуру с микротвердостью 724 кг/мм2. Нож откован из качественной стальной заготовки с последующим закаливанием.

Ан. 1292. Металл содержит много включений различной формы. Структура ферритного с микротвердость 181 кг/мм2. Нож выкован с кричной заготовки плохого качества.

Ан. 1293. Металл чистый, имеет единичные точечные включения. Структура феррито-перлитная с содержанием углерода 0,4-0,6% и микротвердостью 252 кг/мм2. Нож выкован из качественной углеродистой стали.

Ан. 1295. Небольшой фрагмент клинка. Металл средней чистоты, микроструктура отпущенного мартенсита с микротвердостью 572 кг/мм2. Был изготовлен из стали среднего качества с последующим закаливанием и низким отпуском.

Ан. 1296. Фрагмент клинка. Металл грязный, имеет значительное количество точечных и вытянутых включений. Структура ферритная с микротвердостью 143-221 кг/мм2. Нож изготовлено из кричного железа низкого качества.

Ан. 1297. Фрагмент клинка. Металл чистый, очень твердый. Структура имеет сорбитный характер с микротвердостью 464-572 кг/мм2. Нож изготовлен из качественной стальной заготовки с последующим закаливанием и низким отпуском.

Ан. 1298. Многие точечные и вытянутые включения. Основная структура ферритная с микротвердостью 221 кг/мм2. С одной стороны незначительная полоса феррито-перлитая с микротвердостью 274 кг/мм2. Нож изготовлен из кричной заготовки низкого качества с последующей односторонней цементацией.

Ан. 1299. Металл очень грязный. Основная структура ферритная, микротвердость 193 кг/мм2. На острие мелкозернистая феррито-перлитна структура, в которой количество углерода уменьшается от острия до феррита на спинке. Нож откован из некачественной заготовки кричного железа с последующей цементацией клинка.

Ан. 1300. Металл чистый. Структура феррито-перлитная, содержание углерода увеличивается от спинки к острию. Микротвердость острия составляет 421 кг/мм2. Нож выкован из качественной железной заготовки с последующей цементацией, закалкой и низким отпуском острия.

Ан. 1307. Металл чистый. Структура полосатая, полосы феррита с микротвердость 181 кг/мм2 чередуются с полосами феррито-перлита с микротвердостью 322 кг/мм2. Нож изготовлен из неравномерно науглероженной стали высокого качества.

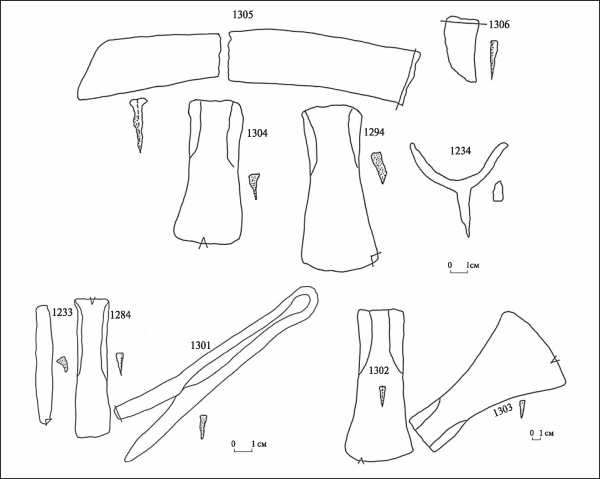

Сельскохозяйственные орудия (рис. 2). Исследовано две мотыги, косу и носик косы.

Ан. 1294. Мотыга. Металл средней чистоты, имеет структуру неравномерно науглероженной стали с микротвердостью 221-322 кг/мм2. Структура имеет следы перегрева. Мотыга изготовлена из неравномерно науглероженной стали.

Ан. 1304. Мотыга. Металл средней чистоты, имеет структуру феррито-перлитную, содержание углерода изменяется от 0,6% на острие до 0,3% в глубине образца. Микротвердость колеблется в пределах 206-252 кг/мм2. Орудие труда выковано из кричного железа с последующей цементацией лезвия.

Ан. 1305. Коса. На торце косы четко видно расслоение по сварному шву. Металл содержит много точечных и вытянутых включений. Структура преимущественно ферритная с микротвердостью 254 кг/мм2. На одной боковой поверхности есть остатки феррито-перлитного слоя с микротвердостью 351 кг/мм2. Коса изготовлена путем складывания пополам железной штабы для получения необходимого объема металла, качество сварки плохое, лезвие подвергнуто односторонней цементации.

Ан. 1305. Фрагмент носика косы. Металл средней чистоты. С одной стороны структура ферритная с микротвердостью 206 кг/мм2, с другой – феррито-перлитная с микротвердостью 351 кг/мм2, содержание углерода уменьшается вглубь образца. Коса изготовлена из кричного железа среднего качества с последующей односторонней цементацией.

Инструменты. Исследовано пять образцов – с зубила, трех тесел и ножниц.

Ан. 1233. Зубило. На срезе четко видно три слоя металла, а также расслоение. В металле много включений. Структура имеет характер пластинчатого перлита с содержанием углерода в пределах 0,4-0,6%. Зубило отковано с среднеуглеродистой стали.

Ан. 1301. Ножницы. Металл средней чистоты. В центре образца перлитная полоса, которая выходит на острие лезвия. Микротвердость этой полосы здесь составляет 221-274 кг/мм2, на острие – 421 кг/мм2. С двух сторон образца является обезуглероженная полосы. Ножницы изготовлены из неравномерно науглероженной стали, острие ножниц термически обработанные – закалка и отпуск.

Ан. 1284. Тесло. Металл имеет много неметаллических включений. Структура преимущественно ферритной с микротвердость 181 кг/мм2. С одной стороны есть перлитная полоса с микротвердость 254 кг/мм2. Изделие изготовлено из некачественного кричного железа с последующей односторонней цементацией.

Ан. 1302. Тесло. После расчистки на одной боковой поверхности оказался поперечный шов, который проходит через все изделие. В металле много включений. Структура феррито-перлитная с неравномерным распределением углерода и микротвердостью 181-221 кг/мм2. Лезвие тесла сформирован путем заворачивания заготовки на основу. Инструмент откован из неравномерно науглероженной стали.

Ан. 1303. Тесло. Металл довольно чистый, имеет единичные точечные включения. Структура феррито-перлитная и перлитная, максимальное содержание углерода составляет 0,7% на острие лезвия. Микротвердость на острие 274 кг/мм2, у спинки –– 254 кг/мм2. Изделие выковано из кричного железа высокого качества с последующей цементацией острия лезвия.

Шила (рис. 1). Исследовано 9 экз. шил и проколок.

Ан. 1235. Шило. Металл средней чистоты. Основная структура ферритного с микротвердостью 206 кг/мм2. На одной стороне образца является перлитная зона с содержанием углерода 0,2%. В этой зоне есть следы перегрева. Шило выковано из кричного жалеза среднего качества, науглероженная зона открылась случайно.

Ан. 1236. Шило. В металле много неметаллических включений. Структура ферритная с микротвердостью 221 кг/мм2. При вырезке образца металл расслоился на две части. Изделие изготовлено из кричного железа низкого качества, возможно применения технологии пакетирования для получения необходимого объема металла.

Ан. 1237. Шило. Металл чистый, имеет одинокие точечные включения. Структура ферритная с микротвердостью 181 кг/мм2. Из двух противоположных сторон образца выявлены науглероженные зоны с высоким содержанием углерода (0,7%) и микротвердостью 274 кг/мм2. Инструмент выкованные из кричного железа высокого качества, возможная случайная цементация.

Ан. 1238. Шило. Металл чистый. Структура дисперсного мартенсита с микротвердостью 224 кг/мм2. Изготовлена из качественной углеродистой стали с последующим закаливанием.

Ан. 1239. Шило. Металл средней чистоты. Структура ферритная с микротвердостью 170-181 кг/мм2. Изготовлена из заготовки кричного железа среднего качества.

Ан. 1240. Шило. Металл чистый, имеет единичные точечные включения. Структура ферритная с микротвердостью 181-203 кг/мм2. Изготовлена из кричного железа высокого качества.

Ан. 1241. Металл средней чистоты. Образец разделен на три части двумя сварными швами. Структура феррито-перлитна с содержанием углерода 0,2%. Шило выковано из малоуглеродистой стали с применением технологии пакетирования.

Ан. 1278. Проколка. Металл средней чистоты. Структура феррито-перлитная, на краях составляет 0,6%, до центра уменьшается почти до состояния феррита. Микротвердость перлита составляет 221 кг/м2. Проколка изготовлена из кричной заготовки среднего качества с последующей почти сквозной цементацией.

Ан. 1279. Шило. Имеет много точечных включений. Мелкозернистая структура состоит из ферритной зоны с микротвердость 181 кг/мм2 и перлитной зоны с микротвердостью 206 кг/мм2. Изделие выковано из кричного железа низкого качества с последующей односторонней цементацией.

|

| Рис. 2. Технологические схемы железных изделий из Рухотин (сельскохозяйственные орудия и ножницы) |

Результаты технологических исследований

наверх

Ножи. По содержанию шлаковых включены восемь ножей имеют достаточно высокий показатель - они содержат очень мало включений. Пять ножей со средним количеством шлаков, еще пять имеют достаточно много включений. Следовательно, по этому показателю материал ножей достаточно качественный.

С кричного железа без дальнейшей укрепляющей обработки выковано шесть ножей, из стали с различным содержанием углерода изготовлено девять. Среди них выделяется нож-напильник (ан. 1228). Возможную технологию изготовления этого инструмента изложены в аналитической части.

Из девяти стальных ножей шесть подвергнуто термообработке в различных вариантах. Кроме ножа-напильника, привлекает внимание чем ан. 1229, который имеет очень высокую твердость – 1000 кг/мм2. Возможно, этот нож после закалки в холодной воде подлежал отпуска, но по каким-то причинам последняя операция не проводилась. Чем ан. 1291 тоже было подвергнуто закалке, но в этом случае среда для закалки было мягким. У ножа ан. 1282 закалке и отпуску подвергалось только острие клинка.

Для укрепления в четырех случаях использовали цементацию. В двух из них односторонняя цементация (ан. 1290, 1298), в одном цементировалось острие лезвия (ан. 1299), а еще у одного ножа – острие клинка с последующей термообработкой: закалка и отпуск (ан. 1300).

Использование технологии пакетирования не обнаружено, но у ножа ан. 1229 черенок изготовлен путем загибания одного края заготовки на основу. Эта операция не была завершена, загнутая часть не приварена к основанию.

Итак, ножи изготовляли из кричного железа и стали разного качества. Количество цельножелезных и цельностальных без термообработки ножей почти одинакова – пять и четыре соответственно. Для повышения качества ножей использовали термообработку и цементацию.

В.Д. Гопак исследовал внушительную коллекцию железных изделий из достопримечательностей Днепровско-Днестровского междуречья последней четверти I тыс. (Гопак 1976). Среди исследованных 32 ножей здесь преобладают цельностальные – 10 экз., Восемь из них термообработаные. С кричного железа отковано девять ножей. Из так называемого пакетного металла (сварка узких полос железа и стали) изготовлено восемь, в двух случаях выявлено наваривание стального лезвия на железную основу.

Таким образом, при изготовлении ножей с Рухотина использованы простые материалы и технологические средства.

Сельскохозяйственные орудия. Коса и фрагмент косы изготовлены по технологии односторонней цементации. У целой косы для получения необходимого объема металла применена технология загибания заготовки пополам.

Две мотыги выкованы из стали. Во всех случаях не использовано термообработку, по содержанию шлаковых включений исходный материал недостаточно качественный.

Инструменты. При изготовлении инструментов использовали различные технологии. Для получения необходимого объема металла применяли технологию сборки заготовки пополам (тесло ан. 1302), зубило ан. 1233 изготовлено из пакетированной заготовки. У тесла ан. 1284 лезвие подвергнуто односторонней цементации, а в тесла ан. 1303 цементированные острие лезвия. Ножницы ан. 1301 изготовлены из неравномерно науглероженной заготовки и, возможно, были закаленные и отпущенные. Ни один из инструментов не выработан из железа без дальнейшей укрепляющей технологии. По содержанию шлаковых включений металл не достаточно качественный.

Итак, исследованные инструменты изготовлены с применением простых технологий, использование стали и цементации обеспечивало оптимальные технологические качества.

Шила. По содержанию неметаллических включений, шила изготовлялись из достаточно качественного материала. С кричного железа откованы четыре шила, одно из них – с пакетированной заготовки.

Из стали изготовлено два шила, причем одно из них закаленное и имеет высокую твердость (ан. 1238), а еще одно (ан. 1241) имеет следы пакетирования. В трех случаях (ан. 1237, 1278, 1279) для укрепления изделий применили технологию цементации.

На основе полученных результатов можно сказать, что кузнецы селища Рухотин имели достаточное количество металла. Довольно редко использовали пакетированные заготовки, при изготовлении крупных предметов применяли технологию сгибания заготовки пополам. Для повышения рабочих характеристик изделия подвергали термообработке и цементации, иногда после цементации проводили термообработку.

При изготовлении сельскохозяйственных орудий и инструментов всегда использовали сталь и укрепляющие технологии, ни в коем случае не применяли кричного железа без дальнейшего его укрепления. Разнообразие технологий изготовления шил может свидетельствовать об их назначении для работы с различными материалами. Следует отметить, что уровень температур при кузнечной обработке был оптимальным. Ни в коем случае не обнаружено следов перегрева металла.

Если подвести общие итоги технологического исследования коллекции с. Рухотин, картина будет такой. По 13 предметам имеем значительное и среднее количество шлаковых включений, 12 содержат мало включений. Чаще всего для изготовления предметов использовали кричное железа без всякой укрепляющей обработки – 12 экз. (31,5%), из стали с различным содержанием углерода сотворено девять предметов (23,6%). 10 изделий изготовлено с применением технологии цементации (26,3%). В одном случае цементация сочеталась с последующей термообработкой.

Рухотинськие кузнецы имели достаточное количество железа, пакетирование определено в трех случаях: при изготовлении металоемких изделий – косы (ан. 1302, 1305) и небольшого зубила. Косы изготовлены по довольно распространенной для этой категории вещей технологии гибки пополам железной штабы, зубило сварено из трех стальных штаб.

Материалы славянских памятников последней четверти I тыс. исследовались и раньше. Г.О. Вознесенская изучила большую коллекцию железных предметов из раскопок городища роменской культуры Горналь в Курской обл. (Вознесенская 1979). Установлено, что по сравнению с материалами третьей четверти I тыс. уменьшилось количество изделий, изготовленных из наиболее доступного и дешевого сырья – железа и сырцовой стали. Зато возросла роль цементации в различных вариантах, а также сварки железа и стали в одном предмете, появились изделия, изготовленные по технологии трехслойного клинка. Г.О. Вознесенская также исследовала коллекцию железных изделий из поселения конца VII -начала IX в. Рашков I . Оно расположено на расстоянии примерно 10 км от поселения Рухотин, поэтому сравнение технологий уместно.

Как видно из результатов металлографического анализа, кузнецы из Рашкова основном использовали обычное кричное железо, значительно реже сталь. Для укрепления изделий применяли технологию цементации и термообработки стальных и цементированных изделий. Довольно часто использовали технологию наварки стального лезвия на железную основу.

Сравнивая технологию изготовления железных изделий из Рашкова I и Рухотин, приходим к выводу, что на обоих памятниках существовал практически одинаковый набор технологий за исключением технологии наварки стальных лезвий, которая отсутствует в Рухотин. В коллекции с Рухотин качество металла по содержанию неметаллических включений выше, чем в Рашкове. Преобладание железа и стали в изделиях из достопримечательностей типа Луко-Райковецкой показала Г.А. Вознесенская, подытоживая технологические исследования 90 предметов, одновременно – но констатируя овладения кузнецами такими сложными технологиями, как целенаправленное пакетирования и наварки стальных лезвий (Вознесенская, Недопако, Паньков 1996, с. 60).

Вопрос о сырьевой базе кузнечной продукции с Рухотин не вызывает никаких трудностей. Кроме того, что природная среда вокруг поселения способствовало добычи железа, следует учитывать наличие значительного производственного центра на Добриневском городище (Тимощук 1976, с. 110-116). Масштабы производства железа на этом центре превышали потребности местного населения, и железо и изделия из него могли поставлять и на соседние поселения. К тому же на многих поселениях вокруг Добриневского городища встречаются следы добычи железа в виде железных шлаков (Тимощук 1990, с. 110).

Подводя итоги исследования железных изделий из Рухотин, можно констатировать широкое использование железа и стали, применения цементации и термообработки для укрепления рабочих частей инструментов, целенаправленное использование исходных материалов.

Таблица. Железные изделия и технологии их изготовления

Автор выражает искреннюю благодарность Л.П. Михайлину за предоставление материалов для исследования.

Литература

Винокур І.С., Гуцал А.Ф., Пеняк С.І., Тимощук Б.О., Якубовський В.І. Довідник з археології України. Хмельницька, Чернівецька, Закарпатська області. — К., 1984.

Вознесенская Г. А. Технология кузнечного производства у восточных славян в VIII-X вв. // СА. — 1979. — № 2. — С. 70-76.

Вознесенська Г.О., Недопако Д.П., Паньков С.В. Чорна металургія та металообробка населення Східноєвропейського лісостепу за доби ранніх слов’ян і Київської Русі. — К., 1996.

Гопак В.Д. Техника кузнечного ремесла у восточных славян во второй половине I тыс. н. э. (Днепровско-Днестровское междуречье) // СА. — 1976. — № 2. — С. 46-56.

Тимощук Б.О. Слов’яни Північної Буковини V-IX ст. — К., 1976. Тимощук Б.А. Восточнославянская община VI-X вв. нашей эры. — М., 1990.

наверх

Источник: Недопако Д.П. Железные изделия из Рухотина // Археологія, 2009, № 4

Вернуться назад